Piekielna smoła

30.07.2024

W naszej świadomości smoła ma wielorakie skojarzenia. Niektórym kojarzy się z czeluściami piekielnymi, olbrzymimi kadziami w której diabli gotują grzeszników. Inni postrzegają ją z humorem jako nawierzchnie w których niejeden flek od szpilek niedzielnych się utopił. Stosowano ją nie tylko do uszczelniania łodzi ale również podgrzaną wylewano na głowy oblegających mury broniących się warowni, miast lub palono wraz z arszenikiem tworząc trujące gazy bojowe. Oświetlała domy, stanowiła doskonałe smarowidło również dla szarlatanów i uwodzicieli, których ostatecznie po smołowaniu obtaczano pierzem. Dzisiaj sprawdzamy jakie miejsce zajmowała w historii drogownictwa.

Smoły rozróżniamy według ich pochodzenia wyjściowego, są drzewne, torfowe, z węgla brunatnego i kamiennego – te ostatnie były najbardziej pożądane dla drogownictwa. Dla potrzeb krajowych smołę dostarczały fabryki chemiczne Związku Koksowni w Wielkich Hajdukach aż do 1929 roku, gdy procesy wytwórstwa zaczęli podejmować różni przedsiębiorcy. Produkty z destylacji smoły były atrakcyjne w wielu gałęziach rozwijającego się przemysłu, wspieranego przez ówczesne władze.

Węgiel kamienny poddany w szczelnych komorach (retortach) ogrzaniu do wysokich temperatur przemienia się w koks. Powstają wówczas gazy, z których po odpowiednim ochłodzeniu oprócz gazu świetlnego i innych produktów otrzymuje się tzw. smołę surową. Zawiera za duże ilości wody i lekkich olei, szkodliwych dla nawierzchni drogowych, dlatego poddawana była frakcjonowanej destylacji z podziałem na kilka produktów o coraz wyższej temperaturze wrzenia. Przede wszystkim oddzielano wodę, lekkie oleje - głównie benzenu i toluenu stosowane jako paliwa lub do produkcji barwników. Następnie cięższe oleje z których pozyskiwano fenole do produkcji farmaceutyków i wielu zastosowań technicznych oraz olej antacenowy o charakterystycznym mocnym zapachu służący do impregnacji drewna przeciw butwieniu.

Nawet po kilkudziesięciu latach nadal jest wyczuwalny w drewnie np. w podkładach kolejowych. Na końcu pozostawał pak – o stałej strukturze, łamliwy a zarazem twardy. Po stopieniu i połączeniu na gorąco z olejem antracenowym w odpowiednich proporcjach oraz dodatkiem olei lżejszych dawał smołę drogową preparowaną. Aby ją ustabilizować tworzono mieszanki z 20-procentową zawartością asfaltu. Prostszym technologicznie sposobem było destylowanie smoły surowej oddzielając jedynie lżejsze składniki. Dawało to niestety tylko smoły niejednorodne, trudne do dalszego użytkowania, choć również wykorzystywane przy budowie dróg. Podobnie jak smoły o niskich wiskozach wykorzystywane na zimno, upłynnione dodatkami lekko wrzących olejów, oraz mieszaniny asfaltów pochodzenia naturalnego lub z ropy naftowej ze smołą.

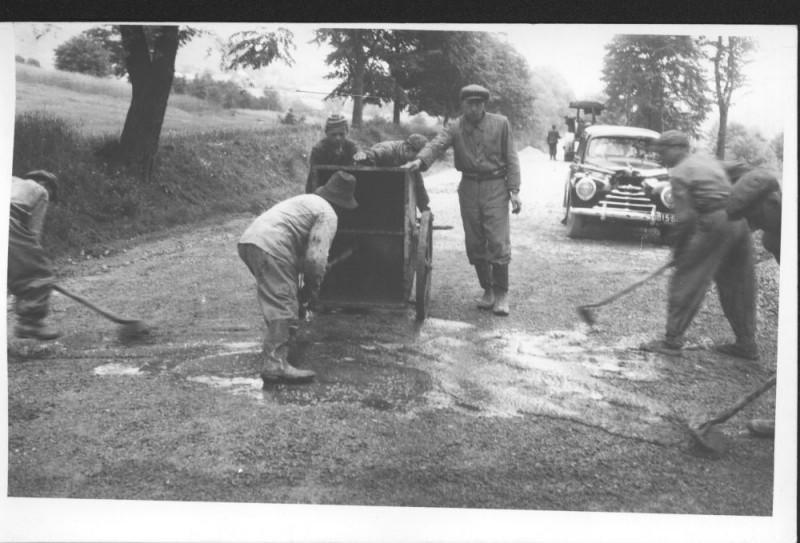

Najczęściej powstawały nawierzchnie będące mieszaniną materiałów kamiennych i smół. Praca polegała np. na smołowaniu powierzchni (co nazywano pokrowcem smołowym) stosowanych na drogach szutrowych. Bardziej skomplikowanie pracowało się przy nawierzchniach smołowo- makadamowych i betonie smołowym. Ciekawym zastosowaniem nawierzchni smołowej było wyrównywanie wyboi na starym bruku, bez jego zrywania. W każdym przypadku zarówno kamień jak i smoła spełniała coraz wyższe normy, w miarę upływu lat i badań laboratoryjnych.

Warunkiem trwałości tego typu nawierzchni była należyta i stała ich konserwacja. Dotyczyło to zwłaszcza pierwszych miesięcy po jej wykonaniu. Błota, gliny, odchody zwierzęce wnikające w niezamknięte pory jezdni powodowały emulgację smoły, a co za tym idzie destrukcję. Grys rozsypywany przez ruch samochodowy na boki należało zgarniać na jednię do czasu jej nasycenia się, a resztę usunąć by nie spowodować niebezpieczeństwa poślizgu i degradacji drogi. Miejsca „krwawienia” jezdni (pocenia się w czasie upałów), należało przykrywać piaskiem lub bardzo drobnym miałem kamiennym. Na nawierzchniach smołowych w skutek wyparowania lżejszych olei powstawały drobne pęknięcia i rysy wywołane stwardnieniem i kruchością zwietrzałego lepiszcza. Jak na każdej drodze powstają wyboje i zapadliny, dziury, pęknięcia. Technologia łatania i naprawy była zdecydowanie prostsza niż przy nawierzchniach trwalszych jak z kostki brukowej, betonu czy asfaltu.

W historii drogownictwa smoła i nawierzchnie smołowe mają szczególne miejsce, gdyż przez szereg lat ze względów ekonomicznych - niewątpliwie były to najtańsze drogi ulepszone, rozpowszechnione na terenie całej Polski. Mimo swojej pozornej prostoty wymagały odpowiednich urządzeń, choćby do transportu i podgrzewania. Niektóre z nich zachowały się w zbiorach GDDKiA. Smoła dalej funkcjonuje w przemyśle. Spotkamy ją na dachach, jako lakier do żelaza. Użytkuje się ją do elektrod i nieprzerwanie od kilkudziesięciu lat na drogach. Jej Piekielność Smoła, w użytkowaniu jednak jest ograniczana z powodu stężeń substancji rakotwórczych.

Ciekawostki

Przed II wojną światową gazownie, głównie w Warszawie były przygotowane do produkcji smoły drogowej poprzez destylację i preparację lecz z powodu braku zapotrzebowania na rynku - większej produkcji nie prowadziły. Mimo dużej zdolności produkcyjnej zużycie jej wynosiło średnio 3000 ton rocznie.

Po II wojnie światowej zapotrzebowanie na smołę drogową było ogromne, między innymi na Ziemiach Odzyskanych należało poprawić istniejące w dużej ilości nawierzchnie bitumiczne, a na Ziemiach Dawnych ulepszyć istniejące. W pierwszych latach po wojnie korzystano częściowo z zapasów smoły pozostawionych prze okupanta.

Technika chemiczna i badania, próby z zastosowaniem lepiszczy smołowych wyłoniła podział według właściwości na smoły zwykłe – beż żadnych dodatków, smoły stabilizowane, asfalty zmiękczone smołą, smoły płynne, emulsje smołowe i smoły specjalne.