Hydrauliczno-mechaniczna automatyczna skrzynia biegów dla pojazdów rolniczych i maszyn roboczych

Projekt dotyczył zaprojektowania innowacyjnej automatycznej skrzyni biegów do pojazdów rolniczych i budowlanych

Tytuł projektu

Tytuł projektu

Hydrauliczno-mechaniczna automatyczna skrzynia biegów dla pojazdów rolniczych i maszyn roboczych

Nazwa Beneficjenta/Beneficjentów

Nazwa Beneficjenta/Beneficjentów

Politechnika Gdańska - Piotr Patrosz

Nazwa programu

Nazwa programu

Programy krajowe

Konkurs

Konkurs

LIDER VIII

Wartość projektu

Wartość projektu

1 197 500,00 zł

Wartość dofinansowania

Wartość dofinansowania

1 197 500,00 zł

Okres realizacji projektu

Okres realizacji projektu

od 01.03.2018 r. do 30.06.2021 r.

Poznajcie nasz zespół

Zespół badawczo rozwojowy: Piotr Patrosz, Paweł Załuski, Marcin Bąk

Zobacz efekt naszej pracy

Jaki problem rozwiązuje nasz projekt?

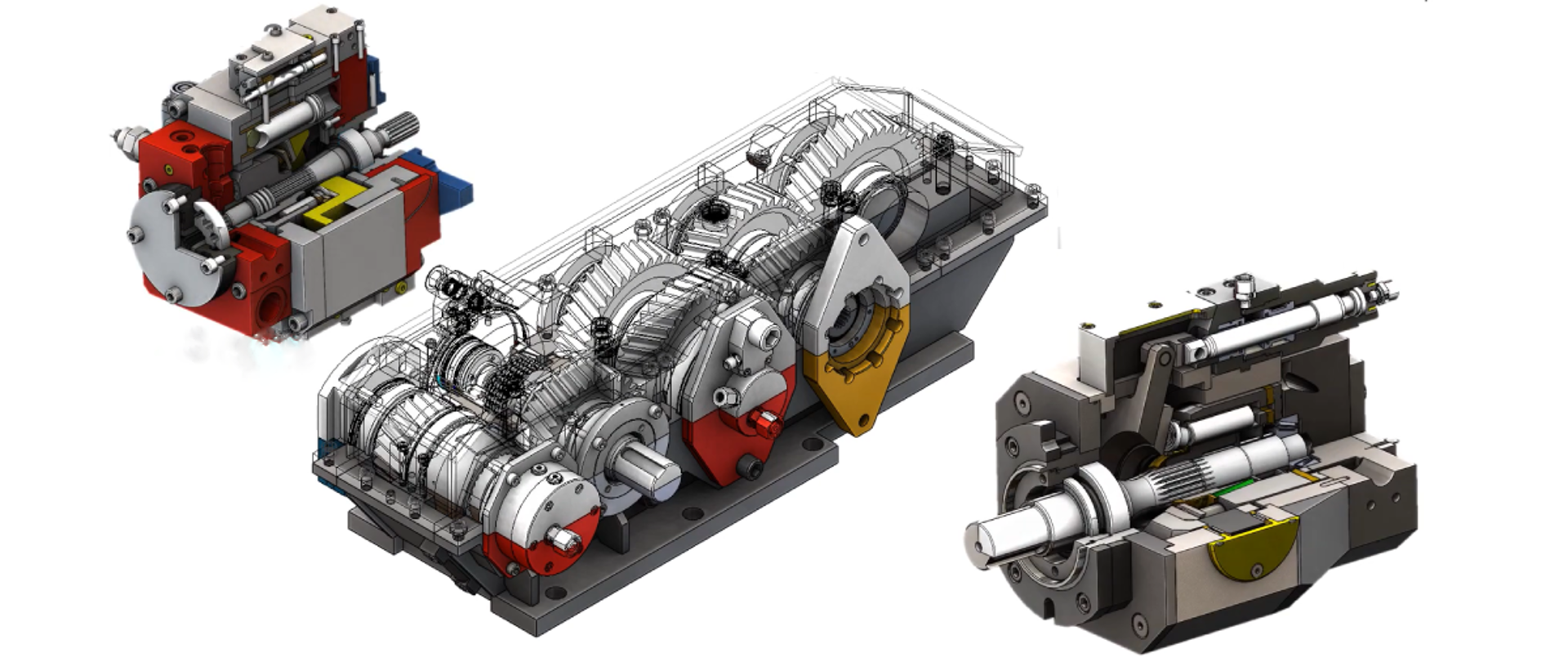

Projekt dotyczył zaprojektowania innowacyjnej automatycznej skrzyni biegów do pojazdów rolniczych i budowlanych. Innowacyjność rozwiązania polega na wykorzystaniu w jednym urządzeniu najlepszych cech przekładni hydraulicznej i przekładni mechanicznej. W zakresie niskich prędkości roboczych pojazdu napęd w przekładni przekazywany jest na drodze hydraulicznej, a przy wyższych prędkościach na drodze mechanicznej. Przekładnia hydrauliczna pozwala na całkowicie bezstopniową zmianę przełożenia w zakresie trudnym do osiągnięcia dla przekładni mechanicznych. Dzięki temu rozwiązaniu na koła pojazdu przenoszony jest wysoki moment bez ryzyka przeciążenia silnika spalinowego. Natomiast przekładnia mechaniczna pozwala uzyskiwać sprawności niedostępne dla hydrauliki siłowej, redukując tym samym zużycie paliwa, gdy pojazd porusza się z większymi prędkościami ale z małym obciążeniem. Przy okazji prac nad projektem zaprojektowano:

- przekładnię mechaniczną wyposażoną w sprzęgła mokre oraz automatyczny system przełączania biegów ,

- silnik tłoczkowy osiowy z możliwością pracy w wolnym kole,

- tłoczkową pompę hydrauliczną z tarczą o przesuniętej osi obrotu.

Każde z powyższych urządzeń jest częścią automatycznej skrzyni biegów, ale możliwe jest ich zastosowanie osobno.

Kto korzysta/skorzysta z wyników projektu?

Ze skrzyni biegów opracowanej w ramach tego projektu skorzystać mogą firmy produkujące pojazdy dla rolnictwa, budownictwa oraz do

zastosowań militarnych. Obecny kształt przekładni umożliwia jej współpracę z pojazdami wyposażonymi w silnik o mocy do

50kW, ale istnieje możliwość jej dostosowania do potrzeb klienta. Możliwe jest także odrębne wykorzystanie komponentów skrzyni,

a w szczególności pompy i silnika hydraulicznego. Sprawdzą się one znakomicie jako standardowe komponenty szeroko pojętych

układów hydraulicznych.

Dodatkowo niektóre wyniki prac badawczych przedstawiają znaczną wartość naukową i dzięki temu po opublikowaniu mogą być

wykorzystywane przez inżynierów i naukowców na całym świecie.

Co było dla nas największym wyzwaniem w projekcie?

Największym wyzwaniem technicznym związanym z wykonaniem projektu było ograniczenie hałasu przekładni mechanicznej. Był to problem

szczególnie ważny, ponieważ skrzynia biegów montowana jest w pojazdach obsługiwanych przez operatora, którego komfort

jest istotnym parametrem dla każdego producenta. Aby osiągnąć zamierzone efekty konieczne było nie tylko zastosowanie wyciszających rozwiązań

konstrukcyjnych, ale także dokładny nadzór nad jakością wykonania poszczególnych elementów. Dzięki ciężkiej pracy całego

zespołu i staranności podwykonawców ostatnia wersja przekładni była cichsza od pierwszej wersji o 20dB.

Natomiast największym wyzwaniem poza aspektem technicznym była realizacja projektu w czasie pandemii COVID-19. Praca zdalna, zerwane łańcuchy

dostaw, rosnące ceny podzespołów, niekończące się opóźnienia spowodowane kwarantanną pracowników firm wykonujących

komponenty prototypów to tylko najważniejsze spośród wielu problemów, z którymi musieliśmy się zmagać.

Najważniejsze, że na koniec wszystko udało się zrealizować.

Nasza rada dla innych Wnioskodawców

Nie poddawać się i w obliczu problemów zawsze starać się szukać rozwiązań a nie winnych. Spokojna, konstruktywna rozmowa z członkami zespołu, kooperantami czy pracownikami NCBiR może pozwolić na znalezienie bardzo łatwego rozwiązania problemu, który z początku mógł wydawać się nierozwiązywalnym.