Innowacyjna w skali światowej drukarka przyrostowa

Nowatorskie rozwiązania druku 5AX umożliwiają wydruk skomplikowanych modeli, wymagających przenoszenia dużych obciążeń w różnych kierunkach i łączenia wielu materiałów

Tytuł projektu

Tytuł projektu

Innowacyjna w skali światowej drukarka przyrostowa

Nazwa Beneficjenta/Beneficjentów

Nazwa Beneficjenta/Beneficjentów

Vshaper Sp. z o.o.

Nazwa programu

Nazwa programu

Program Operacyjny Inteligentny Rozwój

Konkurs

Konkurs

Szybka Ścieżka

Wartość projektu

Wartość projektu

11 904 240,80 PLN

Wartość dofinansowania

Wartość dofinansowania

8 582 632,92 PLN

Okres realizacji projektu

Okres realizacji projektu

od 01.02.2016 r. do 30.11.2019 r.

Poznajcie nasz zespół

Zespół projektowy liczył niemal 20 osób. Przy tworzeniu projektu VSHAPER 5AX MACHINE współpracowali projektanci, graficy, programiści, elektronicy, konstruktorzy, monterzy, menadżerowie. Wszyscy daliśmy z siebie maksimum aby osiągnąć wspólny cel – stworzyliśmy maszynę, która już teraz na świecie wprowadza w zdumienie i jest wysoce pożądana.

Zobacz efekt naszej pracy

Jaki problem rozwiązuje nasz projekt?

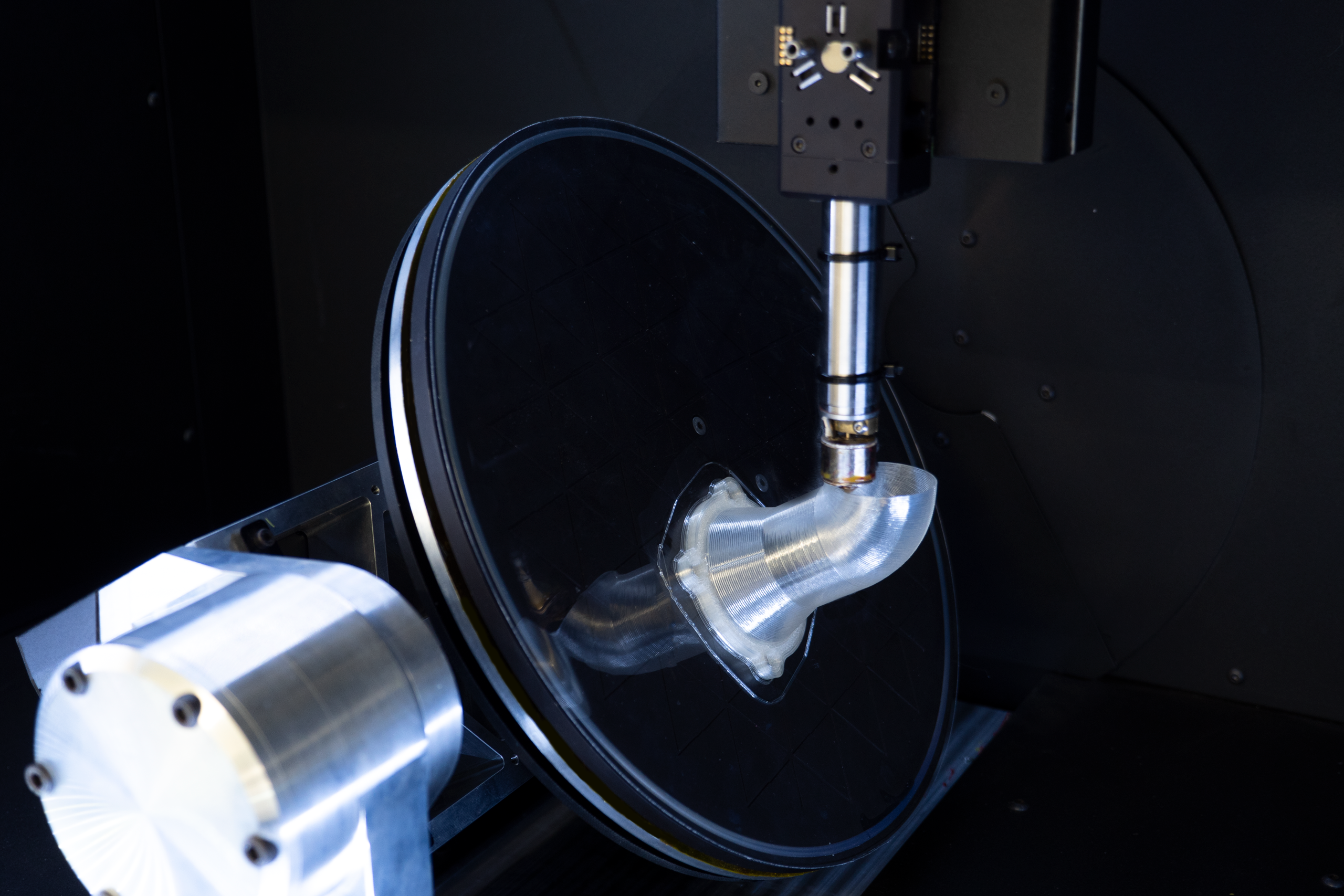

Rozwinięcie technologii VSHAPER 5AX to wprowadzenie do świata druku 3D rozwiązań dotychczas niespotykanych. Nowatorskie rozwiązania druku 5AX umożliwiają wydruk skomplikowanych modeli, wymagających przenoszenia dużych obciążeń w różnych kierunkach i łączenia wielu materiałów. Technologia 5AX wpływa na optymalizację procesów produkcyjnych, pozwala na bardziej zaawansowaną personalizację produktu oraz znacząco zmniejsza czas wprowadzenia go na rynek w masowej produkcji. Maszyna ta może więc zostać wykorzystana do prototypowania modeli o wysokim stopniu skomplikowania ale także rozwiązuje problem produkcji elementów o dużej złożoności tworzonych w małych nakładach. Dzięki przewidzianej szerokiej gamie materiałów – modele te mogą zostać wykorzystane do użytku w pełnym przekroju branż. Możliwość druku materiałami o wysokiej odporności temperaturowej, chemicznej i mechanicznej powoduje, że modele wydrukowane za pomocą VSHAPER 5AX MACHINE mogą być stosowane nawet do najcięższych przemysłowych zastosowań. Dodatkowo zastosowanie druku 3D pozwala osiągnąć oszczędności sięgające nawet 70% w porównaniu z obróbką ubytkową. Jest również dużo bardziej ekologiczne ze względu m.in. na dużo mniejszą produkcję odpadów, które w tym przypadku powstają w minimalnych ilościach. Bardzo istotnym czynnikiem jest również czas. Od projektu modelu do fizycznego przedmiotu spełniającego wszystkie założenia mija zazwyczaj od kilku do kilkunastu godzin! Można zatem przyjąć, że wprowadzenie na rynek maszyny VSHAPER 5AX MACHINE skompilowało rozwiązania problemów zaproponowane przez tradycyjne – trzyosiowe – drukarki 3D oraz szereg nowych – dużo bardziej zaawansowanych.

Chcielibyśmy serdecznie zaprosić do dokładniejszego zapoznania się z projektem na naszej stronie internetowej.

Odwiedź nas na stronie internetowej

Kto korzysta/skorzysta z wyników projektu?

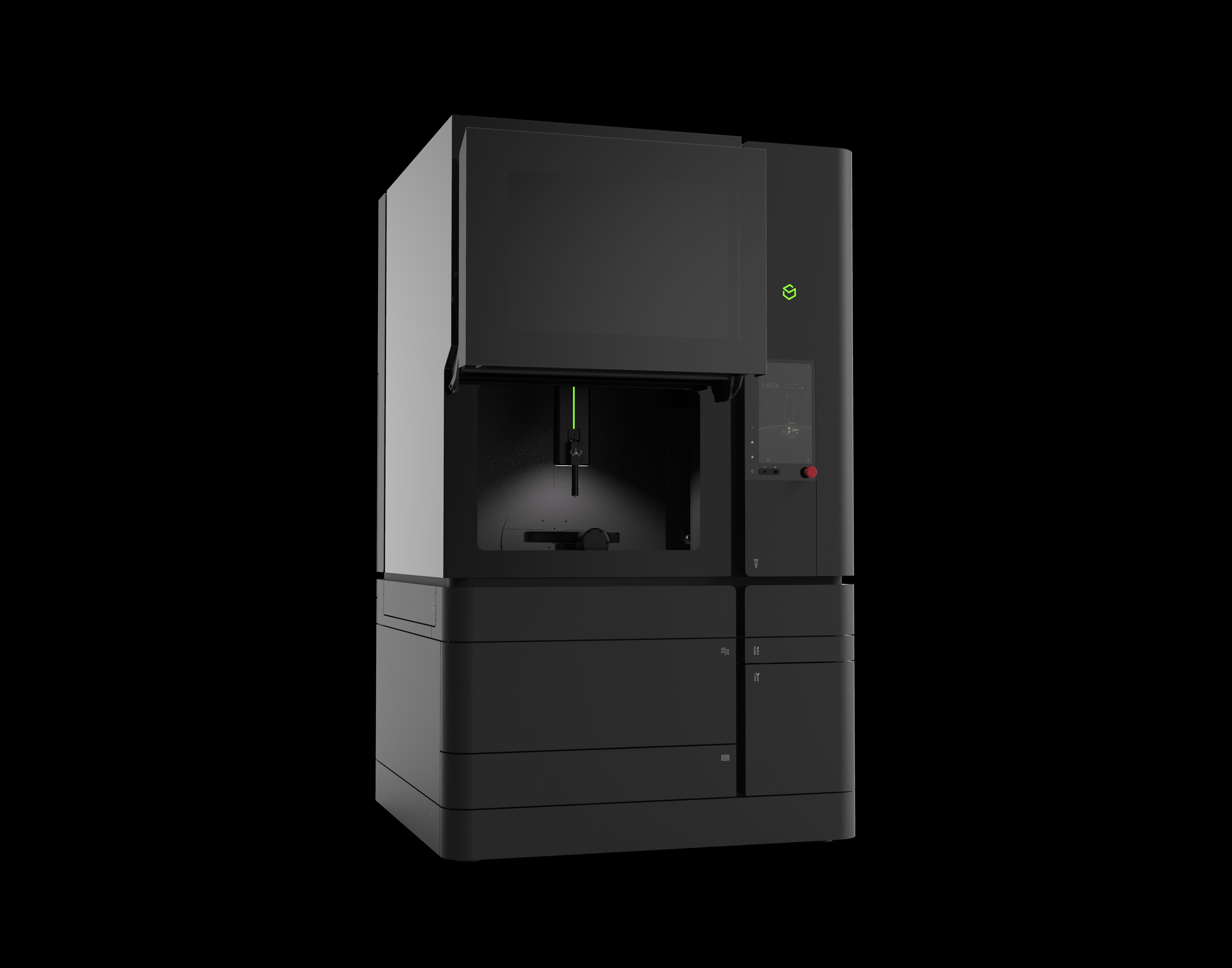

Projekt VSHAPER 5AX MACHINE i jego efekt w postaci 5-osiowej drukarki 3D od początku skierowany był do firm ze zidentyfikowaną potrzebą tworzenia skomplikowanych modeli, której to potrzeby nie zaspokajały konwencjonalne drukarki 3D. Dzięki zastosowaniu wielu innowacyjnych, a także autorskich rozwiązań takich jak wychylno-obrotowa platforma robocza, podciśnieniowy i grzany stół roboczy, zamknięta i aktywnie grzana komora robocza - VSHAPER 5AX MACHINE jest w stanie spełnić wymagania dotyczące najwyższej jakości i precyzji tworzonych modeli.

Co było dla nas największym wyzwaniem w projekcie?

Największym wyzwaniem podczas realizacji projektu było dostosowanie VSHAPER 5AX do maksymalnej optymalizacji pracy. Oprócz tego, że stworzyliśmy maszynę o niespotykanych dotąd rozwiązaniach – chcieliśmy również zadbać o zmaksymalizowanie komfortu pracy przy jej wykorzystaniu. Udało się to dzięki dokładnej analizie potrzeb i wprowadzeniu udogodnień takich jak: duży, czytelny panel służący do obsługi maszyny, bank filamentów pozwalający na składowanie i zmianę używanego materiału bezpośrednio w drukarce. Dodatkowo wprowadzone zostały możliwości przeprowadzenia dokładnych pomiarów za pomocą specjalnej głowicy a także frezowania bezpośrednio w maszynie do czego również została przewidziana specjalna głowica. Zastosowano też funkcję automatycznej kalibracji. Te i wiele innych udogodnień powoduje zmniejszenie nakładu pracy związanego z obsługą maszyny co pozwala zoptymalizować jej prace w maksymalnym stopniu.