Postęp w technologii zgrzewania

Innowacyjny system sterowania dociskiem elektrod w procesie zgrzewania rezystancyjnego

Tytuł projektu

Tytuł projektu

Innowacyjna metoda sterowania serwomechanicznym systemem docisku w technikach łączenia cienkościennych elementów metalowych

Nazwa Beneficjenta/Beneficjentów

Nazwa Beneficjenta/Beneficjentów

Instytut Spawalnictwa (do 31 marca 2019 r.) – aktualnie (od 1 kwietnia 2019 r.): Sieć Badawcza Łukasiewicz – Instytut Spawalnictwa

Nazwa programu

Nazwa programu

Wspólne Przedsięwzięcie TANGO

Konkurs

Konkurs

TANGO 1

Wartość projektu

Wartość projektu

1 150 000,00 zł

Wartość dofinansowania

Wartość dofinansowania

995 000,00 zł

Okres realizacji projektu

Okres realizacji projektu

1 czerwca 2015 r. – 30 kwietnia 2018 r.

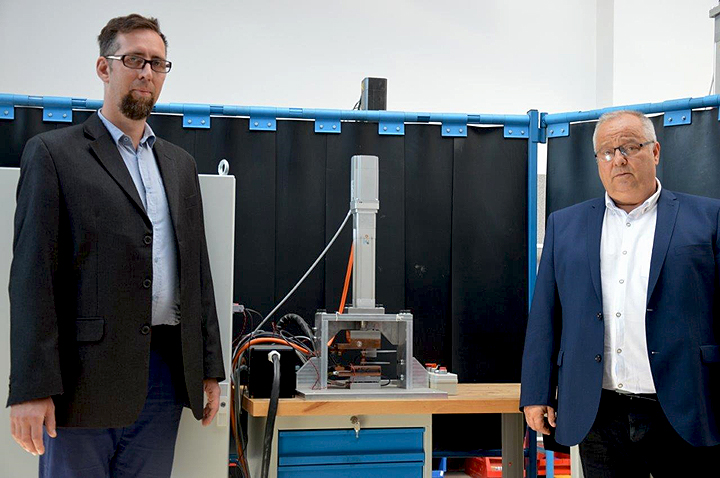

Poznaj nasz zespół

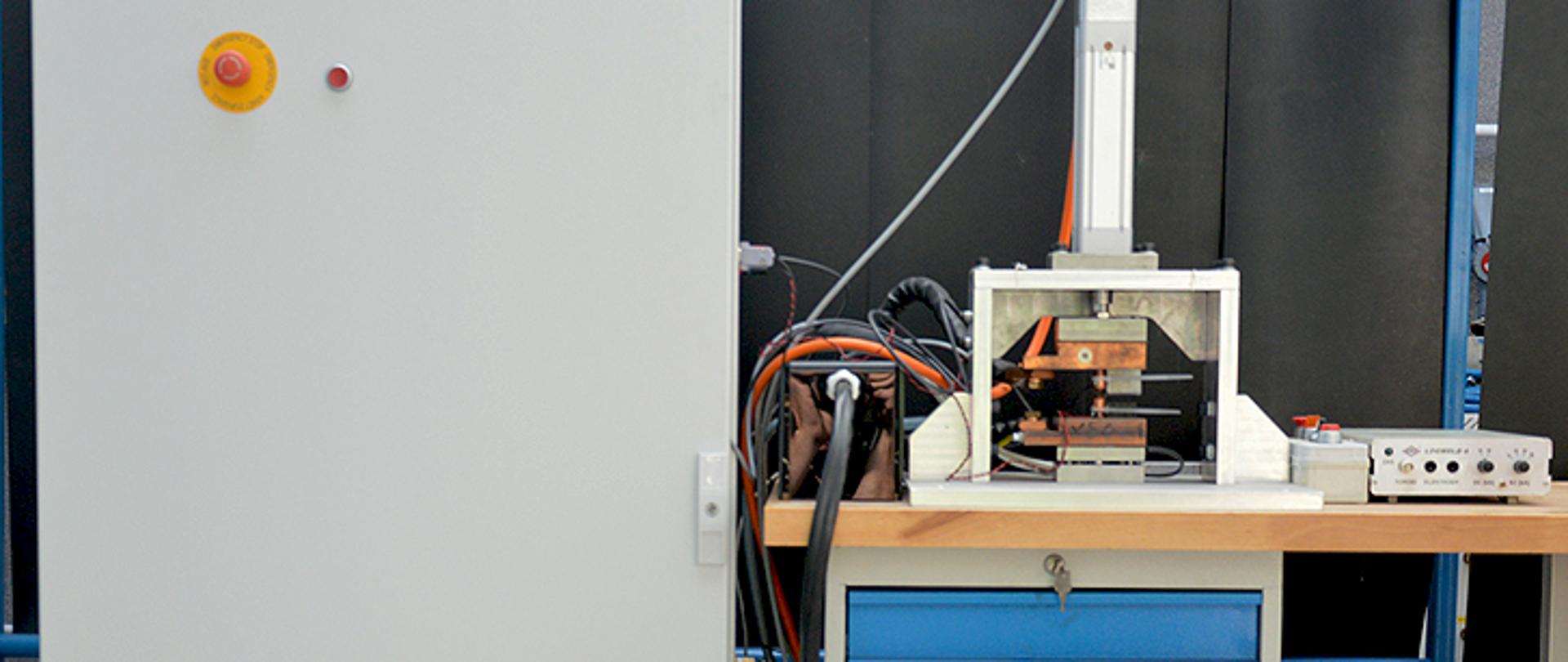

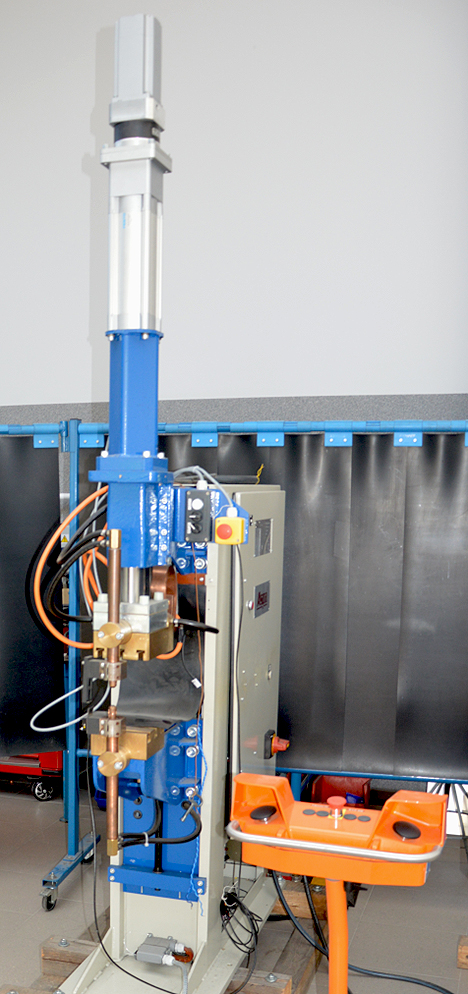

Zobacz efekt naszej pracy

Przykłady technologii zgrzewania rezystancyjnego porównujące przebieg procesu dla dwóch odmiennych systemów docisku elektrod zgrzewarki rezystancyjnej, tj. systemu pneumatycznego docisku SPD – system konwencjonalny oraz systemu elektromechanicznego docisku SED – innowacyjny system opracowany w ramach projektu TANGO:

![Porównanie wyników eksperymentu oraz obliczeń MES zgrzewania garbów pełnych, np. nakrętek, dla SPD (a1 i a2) oraz SED (b1 i b2) [1]](https://www.gov.pl/photo/4e8be7e8-fc1a-4e8c-bcbb-71e3cddd0ab4)

![Porównanie wyników eksperymentu oraz obliczeń MES zgrzewania blach z wytłoczonym garbem dla SPD (lewa strona) oraz SED (prawa strona) [2]](https://www.gov.pl/photo/9bdb4100-f853-4098-9cb8-33d8cbbed96c)

![Porównanie wyników eksperymentu oraz obliczeń MES zgrzewania blach z wytłoczonym garbem dla SPD (lewa strona) oraz SED (prawa strona) [2]](https://www.gov.pl/photo/49b1e275-048f-40b9-b781-5cd020687422)

![Wyniki modelowania zgrzewania prętów aluminiowych z użyciem systemu docisku elektrod: a) pneumatycznego oraz b) elektromechanicznego [3]](https://www.gov.pl/photo/d872c770-a16e-4e0c-98c5-6cf18e746b96)

![Optymalizacja zgrzewania z użyciem systemu elektromechanicznego docisku SED w odróżnieniu od systemu pneumatycznego docisku SPD [4]](https://www.gov.pl/photo/332ecca9-92cf-4501-841f-fc04975e8f5f)

[1] Mikno Z., 2018, Projection Welding of Nuts Involving the Use of Electromechanical Electrode Force. „Intl. Journal of Advanced Manufacturing Technology”, 99:1405–1425, https://doi.org/10.1007/s00170-018-2525-5

[2] Mikno Z., 2016, Projection Welding with Pneumatic and Servomechanical Electrode Operating Force Systems, „Welding Journal” (Welding Research) 2016 vol 95. August, pp. 286-299.

[3] Zygmunt Mikno, 2019, Cross-wire projection welding of aluminium alloys – pneumatic and electromechanical electrode force system, „The International Journal of Advanced Manufacturing Technology”, DOI: 10.1007/s00170-019-03443-5.

[4] Mikno Z., Stępień M., Grzesik B., 2017, Optimization of resistance welding by using electric servo actuator, „Welding in the World”, Open Access 21 February 2017, DOI:10.1007/s40194-017-0437-x.

Jaki problem rozwiązuje nasz projekt?

Problem, który rozwiązaliśmy w projekcie, wiąże się z przebadaniem i zaimplementowaniem innowacyjnego sposobu zadawania i sterowania siłą docisku elektrod w technologii zgrzewania rezystancyjnego.

Powszechnie stosowane rozwiązania systemu docisku w zgrzewarkach rezystancyjnych bazują na systemie pneumatycznego docisku. Jest to system konwencjonalny, który ma swoje zalety, np. stosunkowo niewielkie koszty podzespołów. Tutaj jednak kończą są zalety, a pojawiają się już same niedogodności wynikające ze stosowania takiego rozwiązania, a mianowicie:

- brak odpowiedniej dynamiki ruchu elektrod,

- nadmierny hałas,

- konieczność stosowania instalacji sprężonego powietrza w hali produkcyjnej,

- udarowe zetknięcie elektrod z materiałem zgrzewanym na początku procesu zgrzewania,

- brak możliwości sterowania przebiegiem siły docisku w czasie przepływu prądu zgrzewania.

Naprzeciw tym wymaganiom wychodzi elektromechaniczny system sterowania siłą lub/i przemieszczeniem elektrod oraz odpowiedni algorytm sterowania dociskiem (siłą lub/i przemieszczeniem elektrod). Takie innowacyjne sterowanie pozwala na wykonywanie powtarzalnych i jakościowo lepszych połączeń zgrzewanych. Należy mieć świadomość, że połączenia zgrzewane są częścią konstrukcji metalowych (np. karoseria samochodu), gdzie niedochowanie warunków technologii (zgrzewania) grozić może awarią samej konstrukcji, jak również stanowi zagrożenie dla zdrowia lub życia.

Efekty naszej pracy znalazły uznanie w gronie ekspertów. Poniżej kilka przykładów.

1. Wynalazki oraz wzory użytkowe i przemysłowe, które zostały wystawione na międzynarodowych lub krajowych wystawach lub targach:

- 2014 – Metoda i urządzenie do zgrzewania z serwomechanicznym dociskiem, Międzynarodowe Targi Poznańskie, złoty medal;

- 2014 – Metoda i urządzenie do zgrzewania z serwomechanicznym dociskiem, 110. Międzynarodowe Targi Wynalazczości CONCOURS – LÉPINE, Paryż, srebrny medal.

2. Na innowacyjne rozwiązania w zakresie konstrukcji zgrzewarki z SED oraz innowacyjnych sposobów sterowania dociskiem elektrod Urząd Patentowy Rzeczypospolitej Polskiej udzielił 5 patentów: P.234119, P.228089, P.229445; P.226755; P.220870; P.425968.

Kto korzysta/skorzysta z wyników projektu?

Z wyników projektu skorzystają:

- w pierwszej kolejności producenci zgrzewarek rezystancyjnych, gdyż zastosują innowacyjne rozwiązanie w konstrukcji (budowie) zgrzewarki,

- w dalszej kolejności skorzystają producenci, którzy stosują w cyklu produkcyjnym technologię zgrzewania rezystancyjnego, wykonując proces technologiczny spajania poprzez technologie zgrzewania w jakościowo zdecydowanie lepszy sposób,

- na końcu łańcucha korzystających z innowacyjnego rozwiązania jesteśmy my wszyscy, tj. użytkownicy samochodów, gospodynie domowe, wszyscy, którzy używają sprzętu AGD (pralki, lodówki), użytkownicy sprzętu elektronicznego.

Co było dla nas największym wyzwaniem w projekcie?

Największym wyzwaniem było sprecyzowanie granicznych parametrów możliwych do osiągnięcia – z uwagi na fakt, że brak było jakichkolwiek informacji na temat podobnych rozwiązań tak w kraju, jak i na świecie. Znając już możliwości techniczne, w tym przypadku szybkość zadawania i sterowania siły, pojawił się całkowicie nowy obszar nowych możliwości, tj. nowych parametrów technologii. Nikt do tej pory nie wykonywał, bo nie był w stanie wykonać, połączeń zgrzewanych dla takich parametrów zadawania siły, jakie zostały zaproponowane przez autorów projektu.

Nasza rada dla innych Wnioskodawców

Żeby zrobić wiele, trzeba najpierw zrobić pierwszy krok.